�� / ꐑc��

*���Ğ�2007���10��MESSAGE�����ٰ�

�F(xi��n)�A�������}(c��ng)��(ch��)�ИI(y��)�M(j��n)����һ��(g��)���ٵİl(f��)չ�ڣ����N���ӵ����M(j��n)���g(sh��)�����M(j��n)�O(sh��)���������}(c��ng)��(k��)�đ�(y��ng)�Ìӳ����F�������đ�(y��ng)�ØO�������˂}(c��ng)��(k��)�����I(y��)Ч�ʡ������˂}(c��ng)��(k��)�Ē�؛���e(cu��)�ʡ���������I(y��)�ĕr(sh��)Ч�ԡ����@Щ�O(sh��)��ͼ��g(sh��)�У���؛�O(sh��)��ͷ������x���Ǹ�}(c��ng)��(k��)�Ľ��O(sh��)�^(gu��)��������Ҫ�ĭh(hu��n)��(ji��)֮һ�����ăHᘌ�(du��)��������}(c��ng)��(k��)�Ē�؛�O(sh��)��ͼ��g(sh��)�����M(j��n)��Փ����̽ӑ��

�ИI(y��)��(n��i)ʹ�õĒ�؛�O(sh��)��ͼ��g(sh��)�������Ը���(j��)��ʹ�õ��O(sh��)��֞����N��

l �ֹ�����Γ�(j��)

l �ֹ���ӡ��(bi��o)��

l �o(w��)���ֳֽK�ˣ�Wireless Handing Terminal��

l ��Ӓ�؛��(bi��o)����Digital Picking Tag��

l �Ԅ�(d��ng)���x���͎�

l �Ԅ�(d��ng)��؛�C(j��)

l �Ԅ�(d��ng)���w��(k��)

l �o(w��)����؛С܇

l �o(w��)���Z(y��)����؛

һ��(g��)�����}(c��ng)��(k��)�����ղ�ͬ��؛Ʒ��Ͳ��ö�N�������O(sh��)�䣬Ҳ���Ը���(j��)Ͷ�Y�A(y��)���x�����m���Լ��Ē�؛�����M�ϡ������ᘌ�(du��)ǰ�ķN�O(sh��)��ͼ��g(sh��)������ԭ�������c(di��n)����(y��ng)�È�(ch��ng)���M(j��n)�н�B��

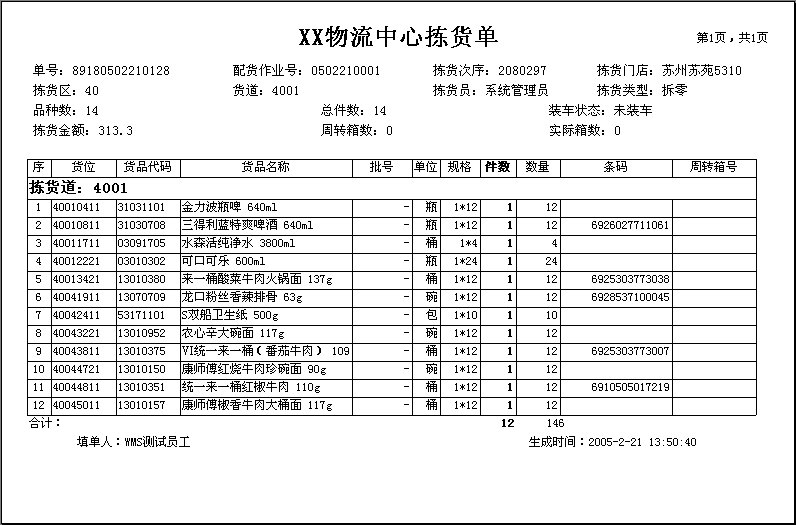

�ֹ�����Γ�(j��)������ԭʼ��һ�N��؛�����V����(y��ng)���������}(c��ng)��(k��)�Ē�؛���̡��������c(di��n)�����̺�(ji��n)�Σ������O(sh��)���һ�����ױ��T�����ܡ�����(j��)���I(y��)��ʽ���Է֞��؛�κͷ�؛�Σ���ʽ��D1���D2��ʾ��

��؛��һ���տ͑��M(j��n)�д�ӡ��һ����؛����һ��(g��)�͑��ģ�һ����؛���а�������(g��)��Ʒ����(x��)�����Ұ���؛λ�����ӡ��һ��(g��)؛λ����һ�N؛Ʒ����؛�T������؛λ���Č�(du��)��(y��ng)��؛λȡ������(y��ng)��(sh��)����؛Ʒ�����ڒ�؛�Γ�(j��)��ʹ�ùP�M(j��n)�И�(bi��o)ӛ��ֱ���@���Γ�(j��)�ϵ����мo(j��)䛘�(bi��o)ӛ�ꮅ��

��؛��һ�㰴������Ʒ��͑��M(j��n)�д�ӡ��һ����؛��һ���������(g��)؛Ʒ��ÿ��(g��)؛Ʒ�°�������(g��)�͑�����ӡ�r(sh��)���տ͑�������(du��)��؛λ����M(j��n)������؛�r(sh��)��؛�T��ȡһ��(g��)؛Ʒ������܇�ϣ����տ͑����?q��)���Ʒ����(g��)�ŵ���(du��)��(y��ng)��؛λ�ϣ����ڷ�؛�Γ�(j��)��ʹ�ùP�M(j��n)�И�(bi��o)ӛ��ֱ���@���Γ�(j��)�ϵ����мo(j��)䛘�(bi��o)ӛ�ꮅ��

�ֹ�����Γ�(j��)����ȱ�c(di��n)�ǒ�؛�r(sh��)�p�ֲ��ܵõ���ȫ��ţ���؛���e(cu��)���^�ߣ��y�Խy(t��ng)Ӌ(j��)��؛�ˆT����������ԭʼ�Ē�؛����������ζ����Ч�ʣ�����}(c��ng)��(k��)��(ch��ng)���܉�������Ч��Ҏ(gu��)������ʹʹ���@�N��ԭʼ��؛������Ҳ��(hu��)���^�ߵ�Ч�ʡ��@Щ������������Ҫ��һ�c(di��n)�ǒ�؛��(d��ng)��Ҏ(gu��)���������@�N��������Ͷ�Y�͵ă�(y��u)��(sh��)���e�m��Ҏ(gu��)ģ�^С���I(y��)��(w��)�^�ٵ������}(c��ng)��(k��)���I(y��)��

�D1�ֹ������؛�θ�ʽ

[if gte vml 1]>

�D 2 �ֹ������؛�θ�ʽ

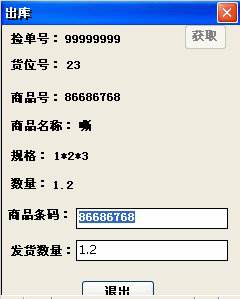

�@��ʹ�ò����z��(bi��o)���M(j��n)�В�؛��һ�N��ʽ���@�N��ʽ�ڇ�(gu��)��(n��i)�^�ٱ����á��������c(di��n)�����̺�(ji��n)�Σ�һ��(g��)��؛�^(q��)�H��Ҫһ�_(t��i)��(bi��o)����ӡ�C(j��)����һ��(g��)ID��ˢ��������؛�T�������ա�������ժ��ʽ��؛���I(y��)��

һ�����I(y��)�^(gu��)�����@�ӵģ���؛�T��һ�v��܇�����I(y��)�c(di��n)��߅�����T��������ID��ˢ������ˢ�^(gu��)��ϵ�y(t��ng)�Ԅ�(d��ng)����һ����؛�Σ�����һ��(g��)�͑��ģ�����ͨ�^(gu��)��(bi��o)����ӡ�C(j��)��ӡ��һ�������z���@����(bi��o)���а�������(g��)��(bi��o)����ÿ��(g��)��(bi��o)������һ����Ʒ�������ǰ���؛λ�����M(j��n)�д�ӡ�ģ���؛�T����(j��)��(bi��o)���ϴ�ӡ��؛λ��������(y��ng)��؛λ��ȡ��؛Ʒ�����õ���܇�ϲ����@����(bi��o)�����N��؛Ʒ�����ϣ�����ж���(g��)��(bi��o)��ָ��Ķ���ͬһ��(g��)؛λ��������Ҫ���@��(g��)؛λȡ�����ͬ����Ʒ�������@Щ��(bi��o)��һһ���N���@Щ؛Ʒ�ϣ�ֱ����؛�T���ϵĘ�(bi��o)��ȫ�����N�ꮅ��������ԓ����؛���ѽ�(j��ng)��؛��ɡ�

�ֹ���ӡ��(bi��o)�����T����(y��u)�c(di��n)����؛���e(cu��)�ʺܵ�(�ӽ���0)���܉���^���r(sh��)����Ϣϵ�y(t��ng)�M(j��n)�Ў�(k��)��ͬ������?y��n)���ˢ���ĕr(sh��)��۳���(k��)�棩���dz�����y(t��ng)Ӌ(j��)��؛�ˆT��������ͬ��Ҫ��}(c��ng)��(k��)��(ch��ng)���܉�������Ч��Ҏ(gu��)�����������õĒ�؛��(d��ng)��Ҏ(gu��)��Ҳ�dz���Ҫ���@�N��������Ͷ�Y�^�͡���(y��ng)�ú�(ji��n)�Σ����^�m���چ�(g��)�͑�Ҫ؛Ʒ�N��ɢ������ÿ��(g��)Ʒ�NҪ؛����(sh��)�ٵ������}(c��ng)��(k��)���I(y��)����������}(c��ng)��(k��)������؛Ʒ��؛��

[if gte vml 1]>

�D 3 �ֹ���ӡ��(bi��o)����ʽ

���ڟo(w��)������W(w��ng)�������Ƅ�(d��ng)ʽ�ğo(w��)���ֳֽK���M(j��n)�В�؛���I(y��)��һ�N�������@�N��ʽ���^��ؑ�(y��ng)�ý����꽨�O(sh��)��һЩ�������С��������c(di��n)��ȫ�̟o(w��)������������(g��)�^(gu��)���и���(j��)�o(w��)���ֳֽK�˵�ָ��(d��o)�M(j��n)�В�؛��������ժ��ʽ��؛��

һ�����I(y��)�^(gu��)�̣���؛�T�_(k��i)��܇��������܇�����ڟo(w��)���ֳֽK���ϰl(f��)��ָ��_(k��i)ʼ��؛����Ϣϵ�y(t��ng)�Ԅ�(d��ng)�oԓ�o(w��)���ֳֽK�˷����؛�Σ���؛�T����(j��)�o(w��)���ֳֽK�˵��@ʾָʾ������(y��ng)��؛λ�ό�؛Ʒȡ�£�����؛Ʒ�l�a�����؛Ʒ�o(w��)�`�t���c(di��n)�þ��w��؛��(sh��)�����ڟo(w��)���ֳֽK���ϴ_�J(r��n)��؛��һ�l��؛ָ��_�J(r��n)��ɺ�ϵ�y(t��ng)�Ԅ�(d��ng)������һ��(g��)؛λ�Ē�؛ָ�ֱ��ԓ��؛��ȫ����؛�ꮅ��

�F(xi��n)�A�Οo(w��)���W(w��ng)�j(lu��)�ѽ�(j��ng)���V���ؑ�(y��ng)���ڸ��и��I(y��)�����w�ijɱ�Ҳ��ǰ���������^����ȵ��½��������ȷ�(w��n)���ğo(w��)����̖(h��o)������(hu��)�ܿ��^�h(hu��n)�������ƣ��@��Ҫ��}(c��ng)��(k��)�Ľ��O(sh��)�^(gu��)����Ҫ���]�o(w��)���W(w��ng)�j(lu��)ʹ�õ�ע�↖(w��n)�}������}(c��ng)��(k��)�ČӸߣ��o(w��)��AP�c(di��n)�ķֲ��ȵȡ���Οo(w��)���ֳֽK�����^���I(y��)���^�F�ص��O(sh��)�䣬��؛�ˆT��Ҫ��Ӗ(x��n)�ֳֽK����X�IJ�����(x��)�T��ע�����(xi��ng)��

�o(w��)���ֳֽK��Ҳ���T����(y��u)�c(di��n)����؛؛Ʒ���e(cu��)�ʞ�0����?y��n)�ʹ�Ò���l�a��һ����r�����ܳ��e(cu��)������؛����(sh��)���e(cu��)��Ҳ�ܵ�(�ӽ���0)���܉�dz����r(sh��)����Ϣϵ�y(t��ng)�M(j��n)�Ў�(k��)��ͬ������?y��n)��ڴ_�J(r��n)��(sh��)���ĕr(sh��)��ۜp��(k��)�棩��Ҳ���Էdz�����y(t��ng)Ӌ(j��)��؛�ˆT�����������ҿ��Բ��̶ܹ���(ch��ng)�ص����ƣ�����������(g��)�}(c��ng)��(k��)�κ��Пo(w��)����̖(h��o)�ĵط����I(y��)������ʹ�ßo(w��)���ֳֽK����Щ�r(sh��)���܉�dz���Ч�Ľ���p�֡��@�N����һ��Ͷ�Y�^�ߡ����I(y��)�ԏ�(qi��ng)�����^�m���چ�(g��)�͑�ÿ��(g��)Ҫ؛Ʒ�NҪ؛����(sh��)�^�࣬����ֱ��ʹ�ò�܇��؛�������}(c��ng)��(k��)���I(y��)�����糬�������}(c��ng)��(k��)������؛Ʒ��؛�����l(f��)�ΑB(t��i)�������}(c��ng)��(k��)��؛��

[if gte vml 1]>

�D 4 �o(w��)���ֳֽK��

[if gte vml 1]>

�D 5 �o(w��)���ֳֽK�˒�؛����

��Ә�(bi��o)���o����؛ϵ�y(t��ng)��CAPS���Dz������M(j��n)��Ӽ��g(sh��)��ͨӍ���g(sh��)�_(k��i)�l(f��)���ɵ������o�����I(y��)ϵ�y(t��ng)��ͨ��ʹ���ڬF(xi��n)����������؛��֒��h(hu��n)��(ji��)������Ч�ʸߡ����e(cu��)�ʵ͵����I(y��)���c(di��n)����Ә�(bi��o)���o����؛ϵ�y(t��ng)����(j��)�ɷN��ͬ�����I(y��)��ʽ���ɷ֞�ժȡʽ��؛ϵ�y(t��ng)DPS(Digital Picking System)�Ͳ��Nʽ��؛ϵ�y(t��ng)DAS��Digital Assorting System����Ҋ(ji��n)�D6���D7��ʾ��

ժȡʽ��؛ϵ�y(t��ng)DPS����ָ����Ә�(bi��o)�����b��؛�܃�(ch��)λ�ϣ�һ��(g��)��(ch��)λ����һ�(xi��ng)�a(ch��n)Ʒ����һ��(g��)��Ә�(bi��o)������һ�(xi��ng)�a(ch��n)Ʒ��������һ����؛�Ξ�һ��̎���Ć�λ��ϵ�y(t��ng)��(hu��)����؛�����В�؛��Ʒ����������Ә�(bi��o)�����𣬒�؛�ˆT���՟�̖(h��o)�c�@ʾ��(sh��)��؛Ʒ��؛����ȡ�����M(j��n)��؛���(n��i)���@����ժȡʽ��؛ϵ�y(t��ng)��

[if gte vml 1]>

�D6 ժȡʽ��؛���I(y��)��ˮ��

���Nʽ��؛ϵ�y(t��ng)DAS����ָÿһ��(g��)��Ә�(bi��o)������һ��(g��)�͑�����һ��(g��)���͌�(du��)����ÿ��(g��)Ʒ�(xi��ng)��һ��̎���Ć�λ����؛�ˆT�Ȍ�؛Ʒ�đ�(y��ng)�係��(sh��)ȡ����������Ʒ��Ϣݔ�룬ϵ�y(t��ng)��(hu��)��������ӆُ(g��u)���(xi��ng)؛Ʒ�Ŀ͑�����Ә�(bi��o)���c(di��n)������؛�ˆTֻҪ����Ә�(bi��o)��֮��̖(h��o)�c�@ʾ��(sh��)��؛Ʒ����͑����ɡ��@���Dz��Nʽ��؛ϵ�y(t��ng)��

[if gte vml 1]>

�D7 ���Nʽ��؛���I(y��)��ˮ��

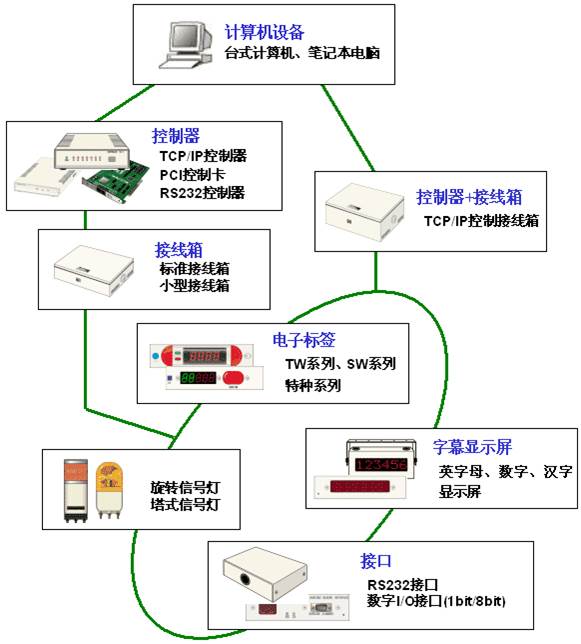

�o(w��)Փ��ժȡʽ��Ә�(bi��o)����؛ϵ�y(t��ng)߀�Dz��Nʽ��Ә�(bi��o)����؛ϵ�y(t��ng)�����ľW(w��ng)�j(lu��)�O(sh��)�䘋(g��u)����D8��ʾ������һ�������ġ���(d��)������Ә�(bi��o)��ϵ�y(t��ng)��һ���ɱ��^��(d��)����һ����ܛ���M(j��n)�И�(bi��o)�����@ʾ�{(di��o)�ȡ����Բ��ýӿڵķ�ʽ��WMSϵ�y(t��ng)�M(j��n)�Ќ�(du��)�ӡ�

[if gte vml 1]>

�D8 ��Ә�(bi��o)����؛ϵ�y(t��ng)��(g��u)�ɈD

�@������ձ����_(t��i)���ĸ�������ЏV�������ã�һ������ڲ�����Ʒ�Ē�؛����؛���e(cu��)�ʷdz��ͣ�Ҳ�܉���^���r(sh��)����Ϣϵ�y(t��ng)�M(j��n)�Ў�(k��)��ͬ������?y��n)�һ����һ����؛��ȫ����ɵĕr(sh��)��ۜp��(k��)�棩�����Էdz��õĽ�Œ�؛�ˆT�p�֣�����ÿ��(g��)��؛�ˆT�Ļ��(d��ng)�����^С���O��Ľ����˒�؛�ˆT�Ĵ����߄�(d��ng)�o(w��)�ù����Ķ�ʹ�Ò�؛Ч�ʴ������ߣ�Ҳ���Ա��^����y(t��ng)Ӌ(j��)��؛�ˆT��������������Ә�(bi��o)������Ҫ�й̶��Ē�؛��ˮ�����@�N����һ��Ͷ�Y�^�ߡ���(j��ng)�^(gu��)��(ji��n)����Ӗ(x��n)��؛�ˆT���Ժܿ��쾚�����^�m���ڲ�����^�ߵ������}(c��ng)��(k��)��؛������������������}(c��ng)��(k��)�IJ���؛Ʒ��؛��

������Ә�(bi��o)���ķ����F(xi��n)���ѽ�(j��ng)�l(f��)չ���S���U(ku��)չ�͵đ�(y��ng)�ã�һ�������N��

l �ژ�(bi��o)����ˮ���ϰ��b�^(q��)�ΝM���(bi��o)������������ÿ��(g��)؛Ʒ�����D(zhu��n)��Č�(du��)��(y��ng)��

l �ژ�(bi��o)����ˮ���ϰ��b�l�a���蘌����������ÿ��(g��)؛Ʒ�������D(zhu��n)��ǰ�M(j��n)�Зl�a�_�J(r��n)���O��ؽ����˒�؛���e(cu��)�ʣ����ҿ���ȡ�����m(x��)�ď�(f��)�˭h(hu��n)��(ji��)��

l ��ժ�����в���һ��(du��)��Ę�(bi��o)����һ��(g��)��(bi��o)�����ƶ���(g��)؛Ʒ�����ԘO��Ľ���Ͷ�Y�ɱ���

������^�ķN��؛�����ă�(y��u)�ӣ�

��؛���� | �ֹ�����Γ�(j��) | �ֹ���ӡ��(bi��o)�� | �o(w��)���ֳֽK�� | ��Ӓ�؛��(bi��o)�� |

�����O(sh��)�� | ��ͨ�ʽ��ӡ�C(j��) | ��(bi��o)����ӡ�C(j��) ID���O(sh��)�� | ȫ�ןo(w��)���W(w��ng)�j(lu��)���ֳֽK���O(sh��)�� | ȫ����Ә�(bi��o)����؛ϵ�y(t��ng) |

��؛Ч�� | �^�� | �^�� | һ�� | �^�� |

��؛���e(cu��) | �� | �ܵ� | �O�� | �� |

��Ϣ���r(sh��)�� | �� | �^�� | �� | �^�� |

�������y(t��ng)Ӌ(j��) | ������ | ���� | ���� | �^���� |

Ͷ�Y��r | �� | �^�� | �� | �� |

�}(c��ng)��(k��)Ҏ(gu��)��Ҫ�� | ��؛��(d��ng)��Ҏ(gu��)�� | ��؛��(d��ng)��Ҏ(gu��)�� ���b��(bi��o)����ӡ�C(j��) | ��؛��(d��ng)��Ҏ(gu��)�� ���b�o(w��)������W(w��ng) | ��؛��ˮ��Ҏ(gu��)�� ���b��Ә�(bi��o)�� ʹ������؛�ܻ����ʽ؛�� |

��(y��ng)�È�(ch��ng)�� | �](m��i)������������������}(c��ng)��(k��) | ���С����������}(c��ng)��(k��)������؛ | ���С����l(f��)�����}(c��ng)��(k��)������؛ | ���С����������}(c��ng)��(k��)�����؛ |

��؛�Tʹ�� | 1. ��؛�T�p�ֵò������ 2. ��(du��)��؛�TҪ��ͣ����ֿ죬��Ӗ(x��n)��(ji��n)�� | 1. ��؛�T�p�ֵõ����ֽ�� 2. ��(du��)��؛�TҪ��ͣ����ֿ죬��Ӗ(x��n)��(ji��n)�� | 1. ��؛�T�p�ֵò������ 2. ��(du��)��؛�TҪ��ߣ���Ҫ��(j��ng)�^(gu��)���I(y��)��Ӗ(x��n) | 1. ��؛�T�p�ֵõ���ȫ��� 2. ��(du��)��؛�TҪ���^�ͣ��H��һ����Ӗ(x��n)���� |

�͑����Q���Ϻ��ɵ�Դͨ��������˾�Ϻ��}(c��ng)��(k��)

��e�������أ�������朣�

؛ƷƷ�N��2500�N�����أ���300�N����朣�

���Ò�؛������

��؛�^(q��)�� | Ʒ�N��(sh��) | ��؛���� | ���� |

��������؛Ʒ | 270�N | �ֹ���ӡ��(bi��o)�� | �ɗlU��؛�� |

���ز���A�؛Ʒ | 600�N | DPSһ��(du��)һ��Ә�(bi��o)�� | �ɗl��؛��ˮ�������g����һ�l���͎� |

���ز���C�؛Ʒ | 1500�N | DPSһ��(du��)����Ә�(bi��o)�� | ��“��”���β��֣��ėlU��؛�� |

���ؾo���ӆ� | ����؛Ʒ | �ֹ�����Γ�(j��) | �ڷ��������I(y��)�r(sh��)�g��(g��)�e�T(m��n)��o���ӆ� |

��� ��ȫ�����㣩 | 300�N | DASһ��(du��)һ��Ә�(bi��o)�� | �ėl��؛��ˮ�������Ãɗl���͎� |

�����ϱ����п��Կ���������Ʒ�����ʸ��_(d��)90���������ߒ�؛Ч�ʳɞ��ˮ�(d��ng)�r(sh��)���}(c��ng)��(k��)Ҏ(gu��)�������(w��n)�}����ͬ�r(sh��)߀Ҫ���Ͷ�Y�ɱ������Խ�(j��ng)�^(gu��)Ԕ��(x��)Ӌ(j��)����(y��n)�C��������Ϸ���������A�؛Ʒ��C�؛Ʒ����ȫ�Ǹ���(j��)؛Ʒ��؛�Δ�(sh��)�M(j��n)��ABC������EIQ�����ó��ĽY(ji��)�����Ķ���Q�˒�؛Ч�ʺ�Ͷ�Y�ɱ���ì�ܡ�

�����ڒ�؛�����ᘌ�(du��)���Ϸ���߀�����M(j��n)���M(j��n)һ���ă�(y��u)�������糣��������؛�ɂ�(g��)U�͵��Ą�(d��ng)���DZ��^�L(zh��ng)�ģ�����(j��)�F(xi��n)��(ch��ng)��r������؛�ˆT����؛��·�ĕr(sh��)�gռ������(g��)��؛�r(sh��)�g��60-70��������܉Ϳ��ߵĕr(sh��)�g��������ߒ�؛Ч�ʣ��ɵ��ڳ���������؛�^(q��)Ҳ������ABC��EIQ��������������؛�l�ʸߵ�؛Ʒ�������x���ڽ��ĵط�����؛�l�ʵ͵ķ����h(yu��n)�ĵط����@�ӏĸ����ρ�(l��i)�v���ɽ������w�Ŀ��ߕr(sh��)�g��ʹ�Ò�؛Ч�ʵõ����M(j��n)һ������ߡ�

��I(y��)�����ķN��؛��������Ҫ���Ƿ�������������Ҫ��һ�Ƿ���(w��)�r(sh��)�gҪ���ǜ�(zh��n)�_��Ҫ�����dzɱ�Ҫ�ijɱ��Ƕȁ�(l��i)�����F(xi��n)�A���҇�(gu��)�ڄ�(d��ng)���ɱ��^�ͣ����֮����Ә�(bi��o)�����o(w��)���ֳֽK�˵ijɱ��ƺ�Ҫ�ߺܶࡣ���S���Ј�(ch��ng)��(j��ng)��(zh��ng)�ļӄ�����I(y��)��(du��)����(w��)�r(sh��)�g�͜�(zh��n)�_�ʵ�Ҫ����ߣ���I(y��)��Ҫ��(qu��n)���M(f��i)�ú�Ч���g���P(gu��n)ϵ������һζ�ؿ���������Ͷ���(l��i)��Q��(du��)����(w��)�r(sh��)�g�͜�(zh��n)�_�ʵ�������?y��n)�һ����μ��������a(b��)�䲻���ĸ��������Ч�ʣ���һ������L(zh��ng)�ځ�(l��i)���������ɱ����ۼ�Ҳ��һ�PԽ��(l��i)Խ���֧������I(y��)��(y��ng)ԓ����(j��)������r���Y(ji��)�������l(f��)չĿ��(bi��o)����(zh��n)�_�Д���úηN������(l��i)��(sh��)�F(xi��n)���팦(du��)��؛Ч�ʼ���(zh��n)�_�Ե���ߡ�

- ԓ���� 2014-1-3 15:07:00 �����^(gu��)