老裁縫vs流水線,定制西裝從拼人力到拼科技

起源于西方的正裝,是對衣著合體要求最高的服裝類型。

雙臂下垂,西裝上身下擺剛好在虎口至大拇指第二關節之間,襯衫領口高于外套2.5CM,肩部齊平不能褶皺……得體的西裝,對肩、領、袖、扣有著精細的要求,1cm-2cm的誤差就能帶來巨大的視覺差距。

這讓定制西服成為唯一沒有被工業化流水線攻克的服裝品類。人工制版、手工縫制,一個成熟的“老裁縫”一天最多也只能做出一件。對穿著追求越高的消費者,越傾向于選擇量體定制。

在很長時間里,這是專屬于海外高端“手工”品牌的市場,更擅長批量生產的中國企業鮮少進入。“同樣面料下,定制西服的成本是成衣的好幾倍,還會拖慢產線效率。”報喜鳥董事長吳志澤告訴36kr,“對一家工業化生產的企業來說,這很難成一個商業模式。”

依靠品牌認知、穩定的質量和適合國人的版型,誕生于上世紀九十年代的報喜鳥是中國西服領域的主要玩家之一,2020年實現營收37.88億元。早在2001年,報喜鳥就開始為消費者提供定制服務。但“裁縫式”定制與流水線效率的矛盾,讓定制業務始終只是占比極小的“附加項”。

定制西裝能否用工業化量產?

這家已經有幾十年西裝生產經驗的公司想試試。2014年,報喜鳥正式將智能制造作為戰略級項目,開啟了一系列數字化探索。

經歷了兩年多的技術探索與產線改造,2016年,“一人一版、千人千衣”,終成現實。

從人工到人機

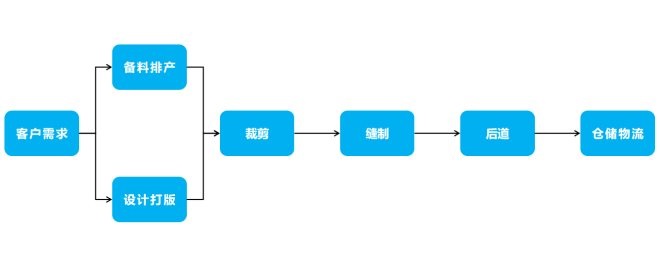

把從倉庫中取出的布料變成一件件衣服,要經過裁剪、縫制和后道三大車間的上百道程序。

在這之中,除自動裁床等少數生產性機械外,服裝生產的絕大多數工序都需要手工完成。相比于早已普及自動化機械的重工業,服裝廠的自動化程度并不高。

“手工”占比高的特性,意味著一道工序的重復性越高,工人效率就越高,出錯概率也更低。比如讓一位工人一天縫制同樣顏色、型號的紐扣,另一位工人每分鐘更換一次不同顏色、型號的紐扣,二者間就將產生巨大的效率差距。為了最大化利用產能,服裝生產一直更傾向大批量訂單。

“一衣一版”的定制,意味著每一件衣服在每道工序都有不同。對于傳統服裝廠來說,即使不考慮效率,要在數百道工序的流轉中保證訂單信息、版型尺寸、工藝要求的正確傳遞,也幾乎是不可能的任務。

因此當報喜鳥在2014年宣布進軍定制化生產時,并不被大多數同行看好,特別是在西服這個工藝最復雜的服裝品類。

從結果看,數字化的方式幫助報喜鳥實現了當初的規劃。

報喜鳥智能工廠,受訪者供圖

現在的報喜鳥西服生產不再是人的“獨角戲”,機器與工人的配合成為日常。

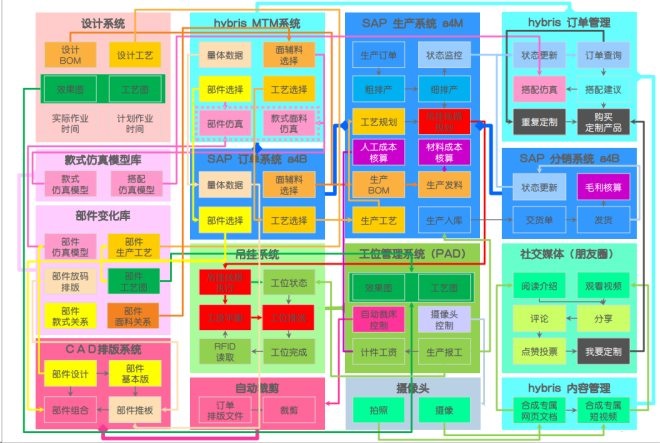

沒有來自車間主任的生產計劃,訂單在ERP、PLM、智能CAD、吊掛系統、工位管理系統中自動處理和流轉,指導著每一個工位的生產。

例如:通過智能吊掛系統上的衣架,將每一件布料自動分配、運輸到對應的工序。工人將運輸到自己工位的半成品取下,在掃碼區識別吊掛衣架上的RFID,訂單要求、規格尺寸、款式工藝便都顯示在面前的顯示屏上。

經過這樣的數字化改造后,讓報喜鳥工廠能夠以流水線的方式承接定制訂單。相比市面上主流“高定西服”15-30天的交付期,工業化定制的周期縮短到僅需7天。

產線也并未因定制影響效率,據官方統計,數字化后報喜鳥的生產效率提升了 50%,產品質量合格率提升至99%,物耗、能耗各下降10%,精簡人員10%。

依賴于數字化的智能工廠,報喜鳥的定制產能超過100萬件/年,且售價均與批量生產的成衣保持一致。

軟件“一分鐘”

從工業化生產到工業化定制,意味著訂單、原料、制版、排產、制造等每一個環節的處理單位,從“每一批”細化到了“每一件”。

服裝生產流程簡化示意,制圖:36kr

精細化生產的前提,是建設一條與生產流程匹配、能同步流轉的數據鏈條,并同時克服至少四個問題:

打版的產能瓶頸;

客戶需求、量體數據、版型尺寸在各部門間的溝通損耗;

備料排產“碎片化”

產線上訂單信息與貨品的同步流轉;

報喜鳥團隊用純軟件的方式就解決了前三個問題。

吳志澤告訴36kr,核心環節“制版”既決定了一套西服上身后的合身程度,也是限制定制產能的主要原因。

作為一門非常依賴經驗的手藝,制版師需要常年的學習實踐,才能找到滿足不同身形、體態的最好方案。與圍棋這樣的高端智力活動一樣,制版被認為是絕不可能被機器替代的工作。但版師的單天產能僅有3-6件,人力昂貴且非常稀缺。

要做到“一人一版”,制版效率就是必須解決的問題。

制版可以還原成一種邏輯關系。比如:胸圍大小變化與袖窿圈大小的關系,衣長變化與口袋高低、鈕扣高低的關系。

在當時,服裝打板的CAD軟件主要來自海外,成熟穩定卻沒有優化的動力。而中國軟件想要突圍,就必須在某個垂直領域有所專長。報喜鳥找到了一家國內CAD開發商,雙方共同開發、建模,讓機器學會制版的邏輯。

為了讓信息技術與制版師能夠互相“聽懂”,公司培養了一批年輕化、知識化、專業化的制版人員,讓他們一邊學習IT知識,一邊從最基礎的版型做起,建立模型匹配不同的身體尺寸的系統。

至2015年,這套合作研發的智能CAD系統,已經能夠在無人輔助的情況下自動制版,并通過“老師傅”們的檢驗。過程僅需不足一分鐘,平均效率提升120倍,這意味著定制西服的產能可以無限擴大。

制版產能問題解決后,智能制造的下一個任務是讓數據成為所有流程的統一標準。

在此之前,特體定制訂單經常是量體、制版、剪裁等部門產生爭論的源頭。各自不同的專業背景,面對同一份量體數據和客戶需求,不同部門有不同的結論和做法。

甚至消費者自身也會帶來不確定性。曾有一位來自廣東的用戶,在寒冷的北方地區門店量體購買后,不斷投訴衣服過于肥大。售后訪談找到的原因,卻是客戶在量體時穿著較厚,而他平時90%的穿衣環境在20°C以上。

為此,報喜鳥自主開發了MTM個性化訂單系統,將客戶需求細化到面料、風格、尺寸與場景,保證需求信息在全流程的一致和準確。

這成為所有部門通用的標準,不只消滅了信息差,也成為打通所有流程的數據血液。基于早已采用的SAP等系統,報喜鳥信息部團隊構建了一套新的生產準備流程。

報喜鳥數字化系統流程,受訪者供圖

從客戶需求錄入訂單系統開始,需求數據就被發至ERP和PLM系統中自動排產。倉庫由按“批次”備貨,細化到了每一件。生產管理也從依賴經驗,變成了精確的算法主導。

由銷售下單,到訂單所需的所有信息流轉至工廠,原本需要最少3-4天的過程,在多個系統的配合下縮短到了一分鐘。

更重要的是,系統將每個訂單的生產要求拆分到單個工序,相應的工藝圖、效果圖、工藝規范和作業規范視頻都能夠自動匹配。

數字化建設至此,才有了改造產線的可能性。

數字串起來的產線

生產所需的數據備齊后,個性化定制的唯一難題就是讓數據與貨品共同在流水線上流轉。

盡管小推車運貨仍是服裝廠中的主流,但在報喜鳥智能工廠建設的2014年,將信息儲存在衣架中,與衣料共同運輸、智能分配至相應工位的吊掛系統已并不新鮮,瑞典、日本等均有方案可選。

然而,面對西服這一生產工藝最復雜的品類,當時的吊掛還無能為力。多達385道的工序流程,五件以上的主要部件的處理與合并,既考驗軟件的算法邏輯,也對產線布置提出了高要求。

與智能CAD一樣,報喜鳥再次選擇了開放性更高的國內供應商“衣拿”,共同研發基于個性化定制的服裝吊掛系統。“國外廠商只想提供標品,是我們去配合它的邏輯。”吳志澤說,“但定制西服的復雜度和我們此前一系列自研系統,都要求吊掛必須配合報喜鳥的邏輯。”

為了吊掛與產線的磨合,報喜鳥專門安排了一批實驗組,給出高于平均水平的固定工資,不計成本、不求產量地優化流程,尋找產線、工位與吊掛排布的最優解。

最初的成果是一條串聯邏輯的產線,從衣身、衣袖到衣領,各工位依次按訂單完成各自任務,通過吊掛系統運輸完成所有工序。

至二期建設時,智能產線已能做到不同部件并行生產,大幅提升了生產效率。

通過生產環節的數字化,工廠的“智能”已不只在產線。系統對訂單的預測讓報喜鳥能夠更準確的判斷原料用量,減少原料庫存成本。向下游對接至物流系統,也讓定制化訂單能夠更快到達消費者手中。

未來,AI和大數據也會被更多應用在報喜鳥的產線上,利用數據模型,綜合產能、訂單、產品、產線等因數,通過智能計劃排程運算,提升生產效率。

更快、更高性價比的定制背后,是工業化大規模生產與個性化需求,通過數字化的方式同時被實現。

輸出“定制產能”

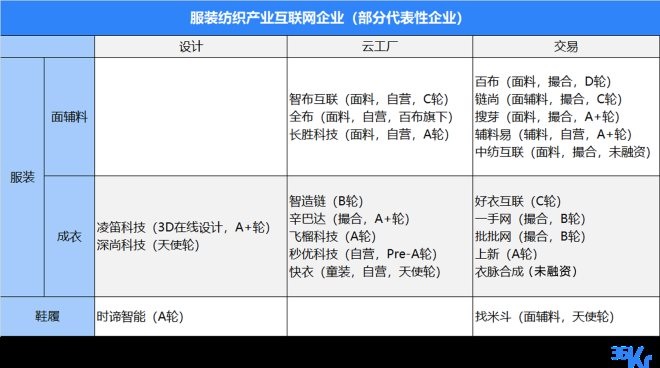

在柔性制造、C2M等服裝行業的大趨勢下,36kr曾報道過許多垂直于服裝類目的互聯網企業。它們從某一環節切入,希望以單點的效率提升撬動整個生產鏈條。

36氪根據公開資料整理制作

在全行業改造進度尚早的情況下,擁有制版(設計)、制造和交易完整流程的報喜鳥對自身的改造,首先驗證了服裝業數字化的可行性與效果。

先將最依賴人的制版(設計)環節標準化,后改造制造與交易的實現路徑,也為行業留下了可被參照的經驗。

“滿足個性定制的智能制造,確立了我們在這個行業的位置。”吳志澤說,“西服是要求最高、工藝最復雜的品類,衣中之王。”

對報喜鳥來說,數字化升級不只是一項投入,還進化出了盈利能力。

智能工廠的定制產能,已遠遠超過了報喜鳥的業務需要。2017年,報喜鳥專門設立智能制造品牌“云翼智能”,向整個行業開放產能。接入平臺后,商家可將西服生產完全交由智能工廠,自身僅負責客戶量體和交易。對接入者來說,不僅獲得了產能和大廠供應商的面料資源,生產成本也大幅降低。

據官方公布的數字,云翼智能平臺已為2000多家品牌商、定制店、設計工作室提供定制生產加工服務,單量占智能工廠定制訂單的一半。

“每個工廠的管理成熟度、技術能力均有不同,報喜鳥的數字化模式未必能夠被復制。”報喜鳥智能生產中心總監趙國華說,“但我們可以向行業開放這一能力。”

數字護城河

報喜鳥始于2014年的數字化升級,是服裝紡織業內最早的一批。

占據市場絕大部分的中小服裝廠仍停留在傳統生產模式中,生產靠手工,管理靠經驗,缺乏數據積累,信息化停留在“記賬”上。

沒有“余糧”可能是大部分企業難以投入數字化的原因。綜合過去十年數據,紡織服裝上市企業的凈利率僅為5%-10%,盈利能力更弱的中小企業,很難有余力改造生產方式。

“服裝廠最擔心的還是訂單不穩定,大筆投入做升級,一旦訂單有波動就是生死問題。”報喜鳥品牌總經理余健解釋道,“穩定的單量,也是報喜鳥敢做數字化的底氣。”

盡管花費巨大,數字化仍然是一筆劃算的投資。

在決定服裝企業盈利能力的庫存指標上,定制天然具備“零庫存”的特性。服裝積壓導致的庫存成本和存貨減值,往往擠占了服裝零售企業的大部分毛利。

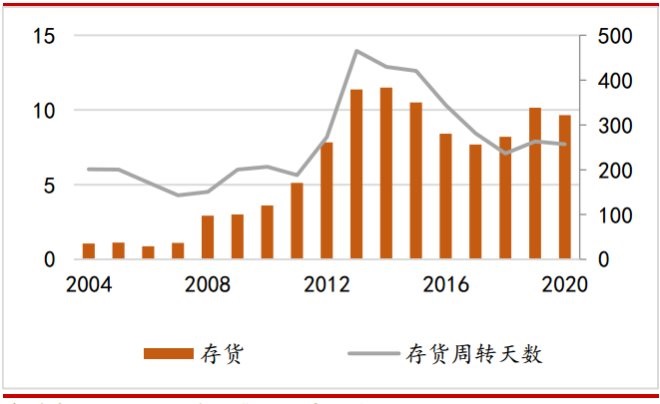

報喜鳥存貨、存貨周轉天數變化

數據顯示,隨著定制業務占比的提升,報喜鳥的存貨周轉天數由最高時的465天,下降至2020年的302天,這快速修復了報喜鳥原本呈下滑趨勢的盈利能力。自2017年將凈利潤由此前的-3.81億元扭虧至2593萬元后,報喜鳥保持著凈利潤持續增長,2020年實現凈利潤3.68億元。

在市場競爭中,規模化生產定制訂單的能力,更為報喜鳥帶來了“人無我有”的競爭優勢。

國際高端品牌的“老裁縫”模式無法大批量產,高昂的成本讓其只能固守金字塔尖的客群。其它成衣廠商即使接下定制訂單,產能與交貨周期也難以滿足需求。而規模化生產的成本優勢,和作為大廠對原料供應端的話語權,更是個體裁縫店難以獲得的資源。

對于自改革開放之初就開始起飛的中國服裝行業,探索創新的更大意義,在于讓這個始終依賴人力的產業,找到新的護城河。

不同于已建立大量全球性品牌的歐美日韓,中國企業還沒能積累下足夠的品牌力,爬上產業鏈中利潤更高的位置,反而一直依賴人口紅利的競爭優勢。

但打造中高端品牌價值,這一不再依賴人口紅利的競爭優勢,是中國一代鞋服企業的追求。將高端品質的產品以普惠的價格提供給大眾,也是不少企業家的愿景。

數字化給出了一個可能的解。

基于大量管理系統和自動化硬件的集成應用,生產效率提升所帶來的收益正在高于來自人力成本的節省。在報喜鳥的實踐中,生產環節的數字化改造,有可能在產能提升的同時大幅降低對人的依賴。

數據的進一步應用,則可能帶來商業模型的進化。長期以來,庫存一直是服裝企業最頭疼的問題,大量未售出的庫存產品被廉價售出或減值處理。按需制造和基于大數據的生產,能夠大幅減少這樣的“浪費”,釋放更大的盈利空間。

隨著產線的智能化,按需生產也已不只局限在西服定制領域。小單快反、C2M等趨勢讓消費者也更傾向于能夠彰顯個性的選擇。而這不是單純壓低人力成本就能做到的。

由智能制造開始,報喜鳥已逐步發展出數理化管理架構、工業互聯網平臺和基于新零售的數字化營銷。

從拼人力到拼科技,服裝行業也許已經處在“換擋”的時間點。數字化程度的高低,可能就是決定誰能成為大玩家的新鑰匙。

發表評論

登錄 | 注冊